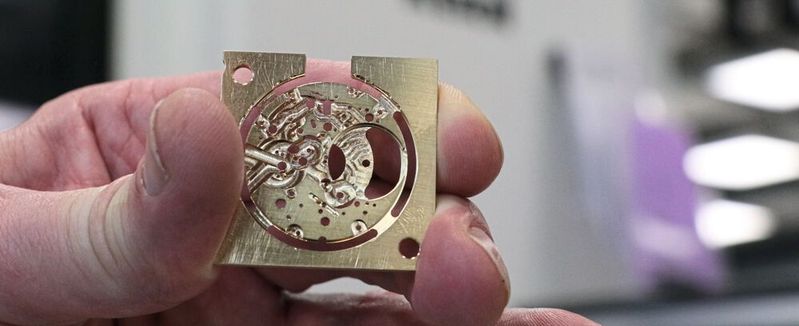

Automatisierte Präzisionsfertigung 220 Bearbeitungsschritte auf wenigen Quadratzentimetern

In der Fräsbearbeitung dominieren beim Luxusuhrenhersteller IWC Schaffhausen Bearbeitungszentren von Kern. Die jüngsten Investitionen – fünf Kern Micro HD – gleichen durch ihren individuellen „Fingerabdruck“ jegliche Veränderungen aus.

Dass sich Manufaktur und automatisierte Präzisionsfertigung nicht widersprechen, sondern hervorragend ergänzen, wird einem schnell klar, wenn man die Produktionshallen der IWC International Watch Co. AG in Schaffhausen betritt. Denn der Schweizer Hersteller von exklusiven Luxusuhren – Kostenpunkt zwischen 5.000 und 750.000 Euro – beherrscht diese Kombination wie nur wenige andere Unternehmen. Während die Montage nach alter Tradition Uhrmachermeister in konzentrierter Handarbeit erledigen, kommen in der spanenden Fertigung primär automatisierte Präzisionsbearbeitungszentren zum Einsatz.

IWC arbeitet bereits seit der Gründung im Jahr 1868 nach diesem Prinzip. Damals wählte der aus Boston stammende Uhrmacher Florentine Ariosto Jones ganz bewusst, das in der Schweiz gelegene Schaffhausen als Standort. Heiko Zimmermann, verantwortlich für die Industrialisierung Werkteilefertigung, Bereich Fräsen, von IWC, erzählt: „In Schaffhausen gibt es seit jeher viel Wasserkraft. Diese Energiequelle war für unseren Firmengründer Grund genug, hier sein Unternehmen aufzubauen. Er erkannte schon zu jener Zeit, dass sich damit Maschinen betreiben lassen, was letztlich zu einem Produktivitätsvorteil führt. Ein innovativer Weitblick, der bis heute das Denken in unserem Unternehmen prägt.“

Melden Sie sich an oder registrieren Sie sich und lesen Sie weiter

Um diesen Artikel vollständig lesen zu können, müssen Sie registriert sein. Die kostenlose Registrierung bietet Ihnen Zugang zu exklusiven Fachinformationen.

Sie haben bereits ein Konto? Hier einloggen

:quality(80)/p7i.vogel.de/wcms/1d/87/1d87939bc564f0b77f6d8b53fefa1920/0129226815v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ba/cd/bacde2ac5104d0b0ea1ca872eec00adb/0129181972v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/1a/5a1af1a668f0637f0b10aceb3a5e8d19/0129138724v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b0/ed/b0ed846045a1c450782ffb8599229229/0129139999v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/81/f2/81f26e6d841ac10b95f42e2309b23a67/0129158277v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ab/60/ab60ad8867e10deb30841cf784491307/0128892827v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6b/1c/6b1c93437812c7b2f34827a54542385c/0128880879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/c5/31c506af9003da4bf1ff67ff68a4afd7/0128844117v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/49/6b/496b8ce1221a8d9fc131ca6375a2849d/0129205601v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/93/29/93292c436c95dda8650398719b8da500/0129152869v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/16/78/1678ac8b2e56fc9b6529759b5a44474e/0129058117v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/4a/8e4aeb69a99344feb0dc84b2999bdbe6/0127840995v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/99/d399cdaa304780a52cee2d1596d538b4/0128225683v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/5d/6a5dcd8d56094dd6d65f306ef53c2a46/0126794900v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/2c/542c15eb3095a4c4f07326e3bacb54dc/0126754715v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/45/86/45868cf84e9bd7ca6b5b7b0cecebf937/0126713829v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/73/18/731893f418c22d5407cbf0b1da8f9f01/0129122212v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/aa/26/aa2653c5b13c94f9b03b2ad3542cd03f/0128891945v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3b/cf/3bcfc94021509dd34aa60d295f92234c/0128885579v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/a7/31a7820c182a0521a85be2ea87449077/0129146111v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/c3/bd/c3bdec6757f64c58ccb093942fb9a961/0128326944v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/de/adde75ec02349160776bce8e4e883a47/0128309493v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3e/7e/3e7eb9811ce25a93c197ba805abb8bbf/0129121753v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/41/74/41744db3174859fa566a55a285819868/0129058056v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/20/36/2036080ef2c8efd82415e98480945fbb/0128771680v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/f9/63f9a5cb616b8c87cc4427a6a03569de/0128999695v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a2/37/a237fd109a0382d79fb2f01b0ae82ed3/0128956950v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/7f/b27f6982064dcbdea0992571398f3479/0128314377v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/b6/7cb67a074b3c27c7b46ce6391d1aa2ba/0128311235v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/94/1e/941ee2cca646534c9f7475f0c0242f85/0128066386v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cb/36/cb36c66b1801342464ff2b4bfedc62e0/0127867465v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a2/60/a2605b8d506f6349da88c4a4f21d439d/0127619514v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/a7/14a7630c1335e3330c0dfdca67167937/0128362092v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3e/7e/3e7eb9811ce25a93c197ba805abb8bbf/0129121753v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/4b/b2/4bb288e5705af12d73f175a09bfa8202/0122889307v2.jpeg)